“Il termine Industria 4.0 (…) indica una tendenza (…) che integra alcune nuove tecnologie produttive per migliorare le condizioni di lavoro, creare nuovi modelli di business e aumentare la produttività e la qualità produttiva degli impianti” – Wikipedia

La tendenza maggioritaria delle aziende è di concentrarsi sempre più nell’innovazione delle tecnologie produttive e nell’integrazione di tutte le fasi del ciclo produttivo in ottica di digitalizzazione e Industria 4.0.

Secondo i dati contenuti nel sondaggio della Staufen Akademie di dicembre 2014 le imprese meccaniche si approcciano all’industria 4.0 nei seguenti tre modi:

- un terzo circa non si è ancora confrontato con l’Industria 4.0;

- un altro 33% è ancora in una fase di orientamento e sta valutando i vari scenari in cui è possibile un suo impiego;

- il terzo rimanente delle imprese si vede già proiettato in quella che sarà la realizzazione della quarta rivoluzione industriale.

Processi digitalizzati, attenzione ai falsi

Nella pratica si trovano spesso processi che sono solo in apparenza digitali. Un processo digitale, infatti, si può definire tale solo se le informazioni sono nella condizione di essere ulteriormente elaborate. Il fatto che l’informazione non sia più cartacea, non significa per questo che sia digitale, ma è piuttosto semplicemente “elettronificata”.

Ad esempio, una fattura scansionata spedita da un fornitore al proprio cliente per e-mail non è digitalizzata. Le informazioni contenute nella fattura non sono utilizzabili o modificabili digitalmente. Nel caso specifico, è necessario che i dati delle immagini vengano letti mediante Optical Character Recognition, che siano riconosciuti i dati d’intestazione e di posizione e, idealmente, confrontati con un ordine di base nel sistema ERP. Nel caso in cui i valori dell’ordine coincidano con i valori della fattura, viene impiegato un workflow che trasmette i dati della fattura alla contabilità finanziaria per il pagamento.

Un’elaborazione automatizzata tipo di un autentico processo aziendale digitale si caratterizza per informazioni utilizzabili digitalmente, elaborate meccanicamente e sistemi collegati fra loro a tale scopo.

Il PLM come ponte verso l’Industria 4.0

Esaminata dal punto di vista del PDM e PLM, la gestione completa dei dati di prodotto è la base per i processi gestionali in una produzione orientata verso Industria 4.0.

“La gestione efficiente ed efficace di questo modello di prodotto digitale che va dallo sviluppo alla vendita, dalla produzione alla messa in servizio fino alla creazione di valore per il cliente e alla garanzia dei servizi associati al prodotto, viene definita più o meno dall’inizio del nuovo secolo come gestione del ciclo di vita del prodotto o PLM. (…) Tale gestione dei dati di prodotto è il presupposto fondamentale affinché prodotti moderni, “intelligenti” e interconnessi svolgano la loro funzione e abbiano successo sul mercato mondiale. È la condizione essenziale affinché anche la produzione possa essere organizzata collegandola in modo “più intelligente”. È il requisito fondamentale per Industria 4.0”.

– Tesi Hechenberger del Sendler Circle –

Ciò che nel campo commerciale vale per le fatture, può essere applicato anche nei reparti di progettazione e sviluppo. Una richiesta di modifica per un prodotto creata come PDF nel software PLM non è ancora un’informazione utilizzabile. Per divenire tale, l’istruzione in essa contenuta deve essere separata e associata automaticamente al rispettivo componente. Il semplice fatto che le singole voci della modifica siano specificate nella richiesta non consente ancora una classificazione completamente digitale. E non è soltanto quest’informazione che deve essere disponibile a livello digitale e integrata nel sistema, bensì anche l’incarico che ne deriva.

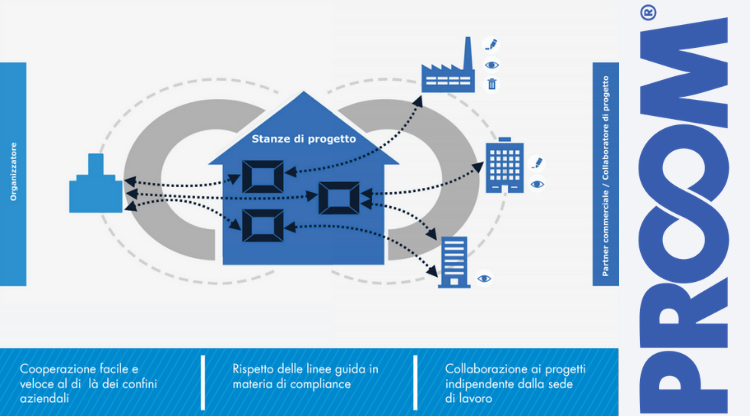

Il processo aziendale digitale

Se, pertanto, nell’ambiente PLM deve nascere un processo aziendale digitale, non è sufficiente mandare un incarico per e-mail e aggiungere i componenti in questione come allegato. Piuttosto l’incarico deve essere attribuito nel software PLM mediante un file d’incarico e ciascun documento deve essere presente soltanto una volta. Il processo di modifica nel sistema PLM guida quindi tutti i dati di prodotto e i documenti collegati alla modifica, accompagnati dal file d’incarico.

Un’azienda pratica una digitalizzazione sistematica end-to-end quando dispone di informazioni in digitale e quando si adopera affinché esse possano essere immediatamente sfruttate da altri sistemi. Le informazioni devono quindi poter essere utilizzate nella loro forma digitale senza interazione umana ed essere in grado di attivare azioni e processi. Si parla, quindi, di “gestione dell’impatto”.

Per una corretta digitalizzazione in ingegneria meccanica, è necessaria una struttura portante adeguata che funga da base per le informazioni. Essa è rappresenta appunto dal Product Data Backbone.

L’azienda deve creare i requisiti tecnici informatici necessari. Sono tre i settori essenziali per la digitalizzazione:

- il sistema ERP per il collegamento di produzione, finanze, vendita e assistenza;

- il sistema CRM;

- il software PLM per la realizzazione e la gestione del prodotto: il Product Data Backbone.

Fonte: PRO.FILE Italia

Sei curioso di capire come PRO.FILE potrebbe collocarsi all’interno della tua realtà aziendale, e come potremmo collaborare insieme?

Approfondiremo gli argomenti di tuo interesse, o fisseremo una demo di prodotto realizzata specificatamente per la tua realtà aziendale !