Nel sistema ERP sono presenti solitamente tutte le informazioni riguardanti i componenti venduti, sia quelli relativi alla parte meccanica che quelli derivanti della parte elettronica e componenti software. Grazie a questo approccio si può creare un collegamento tra i diversi componenti. Insomma: chi opera nel dipartimento Commerciale o Acquisti o Logistica trova le informazioni raggruppate all’interno di un unico sistema IT… il lavoro quotidiano, di conseguenza, ne risulta privilegiato.

Ciò però non accade negli uffici R&D / progettazione / sviluppo prodotto. O perlomeno non accade se manca la soluzione PLM che fa da collettore di tutte le informazioni e dati prodotto. Tutte le informazioni sono presenti all’interno dei diversi sistemi CAD (meccanici, elettrici, elettronici o sviluppo software), in modo stagno, senza collegamento tra di loro.

Perché è necessario un collegamento?

L’assenza di un collegamento non permette di mostrare interconnessioni, con inevitabili conseguenze:

- Mancato allineamento tra le modifiche elettriche/elettroniche e quelle meccaniche. Se, ad esempio, un progettista elettronico decide di modificare le dimensioni di un circuito stampato, il progettista meccanico dovrebbe automaticamente essere informato della modifica così da adattare l’alloggiamento che lo contiene.

- Aumento dei doppioni, soprattutto quando le parti sono utilizzate in più lavorazioni. Il lavoro di produzione viene rallentato e ritardato per capire quale sia la parte da utilizzare. Se il doppione non viene rilevato si rischia di produrre prodotti doppi o pezzi difettosi.

- Mancato collegamento tra macchina e versione software installata. La value proposition di un prodotto si sposta sempre più nella direzione del software: non conoscere quale versione software sia installata in un macchinario consegnato ad un cliente significa rendere arduo il lavoro di chi dovrà fare la manutenzione sul macchinario.

Il Product Data Backbone

Parliamo di prodotti digitali quando il prodotto ha una elevata percentuale di tecnologia informatica e software. L’utilizzo di un Product Data Backbone consente il collegamento di tutti i dati di prodotto e delle informazioni relative alle differenti discipline: meccanica, elettronica, sviluppo software. Si favorisce la creazione di un vocabolario aziendale condiviso che rende facilitata la comunicazione interdipartimentale.

Indipendentemente dall’area di creazione del componente (meccanica, elettronica, software) è possibile navigare all’interno della struttura prodotto avendo evidenza della versione usata, le revisioni fatte, dove sono usati i componenti. Così facendo si riduce al minimo la riprogettazione di componenti già esistenti e si favorisce il riutilizzo.

Il PLM rappresenta il Product Data Backbone dell’azienda: integra le informazioni provenienti da diversi software di progettazione (MCAD, ECAD e Software). Grazie alla connessione con l’ERP già in uso si aggiungono le informazioni commerciali in esso archiviate: i progettisti possono accedere alle giacenze, ai costi, alle parti più facilmente reperibili presso il fornitore. PLM e ERP si scambiano informazioni in modo bidirezionale creando una struttura navigabile tra prodotti e progetti.

Il processo di sviluppo prodotto necessita di informazioni chiare e precise. E’ possibile sapere con certezza le parti già esistenti, chi le ha realizzate, gli effetti possibili in caso di modifiche (Impact Matrix). Tale processo riduce i tempi di coordinamento tra le varie discipline, incentiva la collaborazione, consente la messa in produzione velocemente e senza errori.

La progressiva e inarrestabile digitalizzazione renderà sempre più necessario un collegamento tra tutte le informazioni relative al prodotto: il PLM diventerà il vero Product Data Backbone, la spina dorsale dei dati di prodotto dell’azienda. In tal modo l’area meccanica, elettronica e lo sviluppo software comunicheranno tra loro in modo fluido e sarà più facile creare i prodotti digitali.

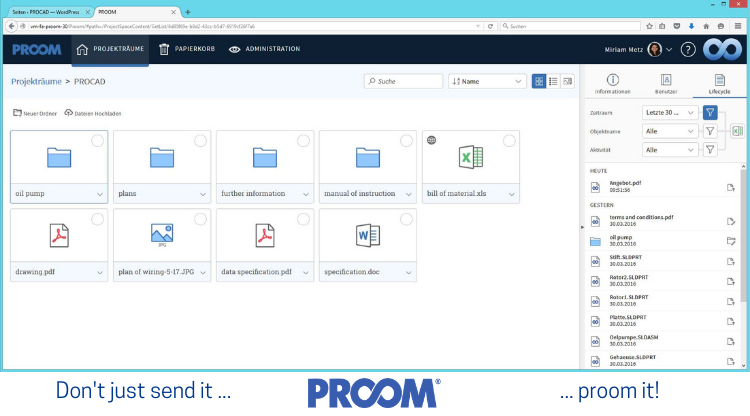

Lo sai che con PRO.FILE puoi gestire, oltre ai CAD meccanici, anche i CAD di progettazione elettrica ed elettronica? Potrai così gestire in modo più produttivo una unica distinta base meccatronica! La soluzione PRO.FILE consente di integrare nativamente i due CAD elettrici più diffusi in Italia, SPAC di SD Project ed EPLAN.

Richiedi una demo di PRO.FILE oggi stesso e scopri gestire in modo unitario e produttivo i tuoi progetti meccatronici.

Fonte dell’articolo e credits immagine: PRO.FILE Italia

Sei curioso di capire come PRO.FILE potrebbe collocarsi all’interno della tua realtà aziendale, e come potremmo collaborare insieme?

Approfondiremo gli argomenti di tuo interesse, o fisseremo una demo di prodotto realizzata specificatamente per la tua realtà aziendale !